پلاستیک ترموپلاستیک یا ترموپلاستیک یک ماده پلیمری پلاستیکی است که در دمای معینی قابل خم شدن یا قالب گیری می شود و پس از سرد شدن جامد می شود . [ 12]

بیشتر ترموپلاستیک ها وزن مولکولی بالایی دارند . زنجیره های پلیمری توسط نیروهای بین مولکولی ترکیب می شوند که با افزایش دما به سرعت ضعیف می شوند و مایع چسبناکی را تشکیل می دهند. در این حالت، ترموپلاستیک ها را می توان تغییر شکل داد و اغلب برای تولید قطعات با روش های مختلف پردازش پلیمری مانند قالب گیری تزریقی ، قالب گیری فشرده ، نورد و اکستروژن استفاده می شود. [3] [4]

ترموپلاستیک ها با پلیمرهای ترموست یا ” ترموست ” که پیوندهای شیمیایی برگشت ناپذیری را در طول فرآیند پخت ایجاد می کنند ، متفاوت هستند.

بالاتر از دمای انتقال شیشه ای و زیر نقطه ذوب، خواص فیزیکی مواد ترموپلاستیک بدون تغییر فاز متناظر به شدت تغییر می کند. برخی از ترموپلاستیک ها به طور کامل متبلور نمی شوند و زیر دمای انتقال شیشه ای باقی می مانند و برخی یا تمام خواص آمورف خود را حفظ می کنند. پلاستیک های آمورف و نیمه آمورف زمانی استفاده می شوند که شفافیت نوری بالا مورد نیاز باشد زیرا نور به شدت توسط کریستال های بزرگتر از طول موج پراکنده می شود. پلاستیک های آمورف و نیمه آمورف به دلیل نداشتن ساختار کریستالی در برابر حملات شیمیایی و ترک خوردگی استرس محیطی مقاومت کمتری دارند .

شکنندگی را می توان با افزودن نرم کننده هایی کاهش داد که تحرک بخش های زنجیره ای آمورف را افزایش می دهد تا به طور موثر دمای انتقال شیشه ای را کاهش دهد . اصلاح پلیمر قبل از پلیمریزاسیون با کوپلیمریزاسیون یا با افزودن زنجیره های جانبی غیر واکنشی به مونومرها نیز می تواند شکنندگی را کاهش دهد. قبل از استفاده از این تکنیکها، قطعات پلاستیکی خودرو اغلب در دمای بسیار پایین ترک میخوردند.

ترموپلاستیک ها مولکول هایی با زنجیره بلند خطی یا کمی منشعب هستند.

دارای پیوندهای کووالانسی در داخل زنجیره و پیوندهای واندروالسی بین زنجیره ها است .

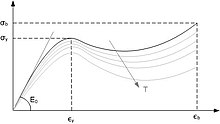

همه پلیمرها بسیار صلب (مدول الاستیک بالا و مدول برشی) و در دماهای پایین شکننده هستند.

ترموپلاستیک ها می توانند به طور مکرر ذوب و حل شوند. این امر از نظر حفاظت از محیط زیست معنای خاصی دارد. ترموپلاست ها برای بازیافت کاملاً مناسب هستند اگر انواع مختلف آنها با یکدیگر مخلوط نشوند. بنابراین از نظر تئوری، یک گلدان را می توان از چندین هزار کاسه ماست ساخت.

مزیت دیگر این است که ترک ها و شکستگی ها را می توان با حرارت جوش داد.

در بالای یک ناحیه دمایی خاص که دمای انتقال شیشه ای Tg (دمای انجماد) نامیده می شود، مولکول های زنجیره تحرک حرارتی خاصی به دست می آورند. بنابراین، این ماده انعطاف پذیرتر و انعطاف پذیرتر می شود. با این حال، رباط های ثانویه و گره هایی که در نتیجه حرکت ایجاد می شوند، از لغزش جلوگیری می کنند. ماده ترمو الاستیک می شود.

ترموپلاست ها دارای خواص وابسته به دما هستند:

- مدول الاستیک،

- مقاومت،

- شکل پذیری.

اگر دما بیشتر افزایش یابد، پیوندهای اولیه یکی یکی شروع به حل شدن می کنند، زنجیره های مولکولی شکسته می شوند و به مواد کم مولکولی تبدیل می شوند. مواد آسیب دیده است

ماتریس های ترموپلاستیک

اگرچه انواع زیادی از پلیمرهای ترموپلاستیک وجود دارد، پلیمرهای مورد استفاده به عنوان ماتریس محدود هستند. ترموپلاستیک ها در دماهای پایین سخت هستند و وقتی گرم می شوند نرم می شوند. اگرچه آنها در مقایسه با ترموست کمتر به عنوان ماتریس استفاده می شوند، اما دارای مزایایی مانند چقرمگی شکست عالی، ماندگاری طولانی مواد خام، ظرفیت بازیافت و ایجاد یک محیط کار ایمن هستند زیرا حلال های آلی برای فرآیند سخت شدن مورد نیاز نیستند. علاوه بر این، قسمت ترموپلاستیک شکلدار را میتوان با گرم کردن پس از فرآیند تغییر شکل داد. ترموپلاستیک که در دمای اتاق جامد است را می توان بدون نگهداری در خنک کننده نگهداری کرد. ترموپلاستیک ها همچنین سختی و مقاومت بالایی در برابر ضربه دارند. با پیشرفت های جدید، این ارزش های افزوده ارائه شده توسط ترموپلاستیک ها نیز توسط رزین های اپوکسی 977-3 و BMI 52450-4 که جدیدترین ماتریس های ترموست هستند، ارائه می شود.

دلیل اصلی اینکه ترموپلاستیک ها به عنوان ماتریس در مواد کامپوزیتی ترجیح داده نمی شوند، هزینه بالای آنها و همچنین مشکلات در تولید آنها است. آنها کیفیت پردازش ضعیفی را در دمای اتاق ارائه می دهند که باعث اتلاف وقت آنها در تولید می شود. ممکن است برای شکل دادن به برخی از ترموپلاستیک ها به شکل دلخواه به حلال نیاز باشد. مواد اولیه ترموپلاستیک ها در مقایسه با ترموست ها گران تر هستند. انواع رزین های ترموپلاستیک وجود دارد که دمای استفاده مداوم آنها می تواند بین 60 تا 245 درجه سانتی گراد متغیر باشد.

در ابتدا از رزین های آمورف مانند پلی اتر سولفون (PES) و پلی اتریمید (PEI) به عنوان ماتریس استفاده شد. در دوره بعد مقاومت در برابر حلال ها به عنوان یک معیار مهم برای کاربردهای صنعت هوانوردی مطرح شد. به دنبال این نیاز، مواد پلاستیکی نیمه کریستالی مانند پلی اترترکتون (PEEK) و پلی فنیلن سولفید (PPS) توسعه یافتند. همچنین در مقادیر محدودی در پلاستیک هایی مانند پلی آمیدیمید (PAI) و پلی آمید استفاده می شود .

این پلیمرها بر خلاف سایر ترموپلاستیک ها، پلیمریزاسیون خود را در مرحله پخت کامل می کنند. فشرده ترین مطالعات بر روی پلیمرهای مورد استفاده در دماهای پایین مانند PA، PBT/ PET و PP انجام شده است. جدا از همه این پلیمرها، ABS، SAN، SMA ( StyreneMaleicAnhydride )، PSU ( پلی سولفون )، PPE ( پلی فنیلن اتر ) به عنوان ماتریس استفاده می شوند. از رزین های ترموپلاستیک برای افزایش مقاومت کششی و خمشی مواد استفاده می شود. ترموپلاستیک ها که به طور گسترده در صنعت خودروسازی استفاده می شوند، به عنوان مواد با کارایی بالا در صنعت هواپیما نیز استفاده می شوند. در تولید ترموپلاستیک ها که بیشتر به روش های قالب گیری تزریقی و اکستروژن تولید می شوند، به صورت GMT (Glass Mat Reinforced Thermoplastics / Pressable Reinforced Thermoplastics) نیز تولید می شوند (به روش های تولید مواد کامپوزیتی مراجعه کنید ). ترموپلاستیک های تقویت شده تهیه شده با این روش به دلیل قابلیت فشار دادن صفحات سرد و مناسب بودن آنها برای فرآیند بازیافت، به ویژه در صنعت خودروسازی ارجحیت دارند.

ترموپلاستیک ها موادی هستند که با اعمال گرما و فشار به راحتی نرم می شوند، شکل، جریان را تغییر می دهند و می توانند هر شکلی به خود بگیرند و هنگام سرد شدن سخت شوند. به دلیل این ویژگی ها، می توان آنها را بارها و بارها با بازیافت استفاده کرد. آنها در طول شکل دهی دچار هیچ گونه تغییر شیمیایی نمی شوند. این خواص عمدتاً از ساختار مولکولی ترموپلاستیک ها ناشی می شود.

ترموپلاستیک ها دارای مولکول های خطی هستند. در مولکول های خطی، پیوندهای کووالانسی بسیار قوی بین واحدهای تشکیل دهنده زنجیره وجود دارد. هیچ پیوند فیزیکی بین مولکول ها وجود ندارد. تنها نیروهای جذب الکترواستاتیک ضعیفی وجود دارد که مولکول ها را در کنار هم نگه می دارد. این یک نیروی حساس به حرارت است که از حرکت زنجیره های نیروی بین مولکولی نسبت به یکدیگر جلوگیری می کند. بنابراین، هنگامی که یک ترموپلاستیک متشکل از زنجیرههای مولکولی خطی گرم میشود، نیروی بین مولکولها ضعیف میشود، زنجیرههای مولکولی مانند مایعات نسبت به یکدیگر آزاد میشوند و به راحتی میتوان مواد را در قالب شکل داد. هنگامی که ماده سرد می شود، نیروی بین مولکولی رشد می کند و زنجیره های مولکولی را به شکل جدید منجمد می کند. اما اگر حرارت بیش از حد داده شود، زنجیره های مولکولی پاره می شوند و در خواص مواد سایش ایجاد می شود، می توان گرمانرم ها را بارها و بارها شکل داد و جوش داد، مشروط بر اینکه ترکیب آنها در اثر تبخیر تغییر نکند.

| پلیمر | Tg (دمای انجماد) | تی ام |

|---|---|---|

| اکریلونیتریل بوتادین استایرن (ABS) | 105 درجه سانتیگراد [5] | |

| اکریلیک (PMMA) | 160 درجه سانتیگراد [6] | |

| سلولوئید | ||

| استات سلولز | ||

| کوپلیمر الفین حلقوی (COC) | ||

| اتیلن وینیل استات (EVA) | ||

| اتیلن وینیل الکل (EVOH) | ||

| فلوروپلاستیک ( PTFE ، FEP، PFA، CTFE ، ECTFE ، ETFE در سمپوزیوم ها ) | 175-130 درجه سانتیگراد | |

| تنهایان | ||

| Kydex ، یک علامت تجاری از آلیاژ اکریلیک/MAT | ||

| پلیمر کریستال مایع (LCP) | ||

| پلی اکسی متیلن (POM یا استال) | 175 درجه سانتی گراد | |

| پلی متیل متاکریلات (اکریلیک) | ||

| پلی اکریلونیتریل (PAN یا اکریلونیتریل) | ||

| پلی آمید (PA یا نایلون) | 56-75 درجه سانتیگراد [7] | |

| پلی آمید-ایمید (PAI) | 275 درجه سانتیگراد [7] | |

| پلی آریل اتر کتون (PAEK یا کتون) | ||

| پلی بوتادین (PBD) | 90- درجه سانتی گراد (110- تا 15- درجه سانتی گراد) [8] | |

| پلی بوتیلن (PB) | ||

| پلی بوتیلن ترفتالات (PBT) | 40 درجه سانتی گراد | 225 درجه سانتی گراد |

| پلی کاپرولاکتون (PCL) | 62 درجه سانتی گراد | |

| پلی کلروتری فلوئورواتیلن (PCTFE) | ||

| پلی اتیلن ترفتالات (PET) | 75 درجه سانتی گراد | 255 درجه سانتی گراد |

| پلی سیکلوهگزیلن دی متیلن ترفتالات (PCT) | ||

| پلی کربنات (PC) | 150 درجه سانتیگراد [7] | 267 درجه سانتی گراد |

| پلی هیدروکسی آلکانوات ها (PHAs) | 145 درجه سانتی گراد | |

| پلی کتون (PK) | ||

| پلی استر | 75 درجه سانتی گراد | 260 درجه سانتی گراد |

| پلی اتیلن (PE) | -127 درجه سانتی گراد | 105-130 درجه سانتیگراد |

| پلی اتر ترکتون (PEEK) | 143 درجه سانتیگراد [7] | 343 درجه سانتی گراد |

| پلی اتر کتون کتون (PEKK) | ||

| پلی تریماید (PEI) | 213 درجه سانتیگراد [7] | |

| پلی اتر سولفون (PES) – ببینید پلی سولفون | 224 درجه سانتیگراد [7] | |

| پلی اتیلن کلر (CPE) | ||

| پلی آمید (PI) | 250 درجه سانتیگراد [7] | |

| پلی لاکتیک اسید (PLA) | 50-80 درجه سانتیگراد | |

| پلی متیل پنتن (PMP) | ||

| پلی فنیلن اکسید (PPO) | ||

| پلی فنیلن سولفید (PPS) | 92 درجه سانتیگراد [7] | |

| پلی فتالامید (PPA) | 134 درجه سانتی گراد [7] | |

| پلی پروپیلن (PP) | 160 درجه سانتی گراد | |

| پلی استایرن (PS) | 104 درجه سانتیگراد [7] | 240 درجه سانتی گراد |

| پلی سولفون (PSU) | 190 درجه سانتیگراد [7] | |

| پلی تری متیلن ترفتالات (PTT) | ||

| پلی اورتان (PU) | ||

| پلی وینیل استات (PVA) | 32 درجه سانتی گراد | |

| پلی وینیل کلراید (PVC) | 80 درجه سانتی گراد [7] | |

| پلی وینیلیدین کلراید (PVDC) | 40 درجه سانتی گراد | 185 درجه سانتی گراد |

| استایرن-اکریلونیتریل (SAN) | 115 درجه سانتی گراد |

انواع ترموپلاستیک

1. مشتقات سلولز

سلولز یک پلیمر طبیعی است که در بسیاری از گیاهان یافت می شود و معمولاً از پنبه یا چوب به دست می آید. ساختار سلولز را می توان به صورت زیر تعیین کرد:

سلولز خام به صورت محلول در آب ساخته می شود. خالص شده است. سپس با یک واکنش شیمیایی مناسب دوباره تولید می شود. این فرآیند به گونه ای طراحی شده است که پلاستیک را به یک فیبر یا ورق اکسترود می کند. به دلیل پیوندهای هیدروژنی، نیروهای بین مولکولی بسیار زیاد است. پلاستیک در آب حل نمی شود، بسیار کریستالی است و قبل از ذوب شدن زغال می کند. الیاف ساخته شده از سلولز بازسازی شده اساس یک صنعت بزرگ را تشکیل می دهد. الیاف مختلفی را می توان ساخت که به عنوان ابریشم مصنوعی طبقه بندی می شوند. استحکام الیاف را می توان با کشش افزایش داد. از آنجایی که قابلیت خم شدن لایه سلولز خام بسیار کم است و قابل استفاده نیست، باید پلاستیکی شود. بهترین نرم کننده آب است و با فرو بردن لایه پلاستیکی در گلیسیرین به میزان 1 درصد وارد بدن می شود. گلیسیرین خاصیت پلاستیک سازی دارد، اما آب را نیز جذب می کند و آن را در پلاستیک نگه می دارد. نرم کننده های دیگر نیز می توانند استفاده شوند. لایه پلاستیکی نشده در برابر بخار آب نفوذ می کند و برای غیر قابل نفوذ بودن آن در بسته بندی پوشش داده می شود. متداول ترین ماده پوشش دهنده، لاک بر پایه نیترات سلولز است. فیلم ضد حرارت به دست آمده در انتهای پوشش در بسته بندی استفاده می شود و به عنوان سلفون شناخته می شود. روش دیگر پوشش، فیلم «ساندویچ» است که از قرار دادن سلولز بین دو لایه فیلم مانند پلی اتیلن به دست می آید.

نیترات سلولز از واکنش اسید نیتریک با سلولز به دست می آید. در این واکنش، برخی یا همه گروه های هیدروکسیل سلولز جایگزین می شوند:

اگرچه نیترات سلولز به دلیل اشتعال پذیری برای قالب گیری تزریقی یا فشاری مناسب نیست، اما توپ های تنیس روی میز با روش های خاصی دمیدن ساخته می شوند. این شکل از مواد اغلب سلولوئید نامیده می شود. توسعه ترموپلاستیک های غیر قابل اشتعال زمینه های کاربرد سلولوئید را محدود کرده است. اگر لایه نیترات سلولز به مدت طولانی در هوای آزاد بماند، ترک خوردگی و تغییر رنگ ایجاد می شود. این پلاستیک را می توان با سیمان های مختلف ترکیب کرد. رایج ترین حلال های مورد استفاده برای این منظور استون، مخلوط اتر الکل و آمیل استات است. مزیت استات سلولز نسبت به نیترات این است که قابل اشتعال نیست. اولین محصول استیلاسیون سلولز تری استات است که در آن گروه های هیدروکسیل به طور کامل جایگزین می شوند. این ماده در اکثر شارها ذوب نمی شود. پس از فرآیند هیدرولیز، به محصولات مختلفی با ترکیبات مختلف از دی استات تا تری استات تبدیل می شود. این نوع پلاستیک ها به صورت خشک با نرم کننده مخلوط می شوند و سپس به شکل ورقه و آسیاب می شوند تا پودر قالب گیری به دست آید یا به پروفیل های استاندارد تبدیل شود. علاوه بر این، بی بو و بی مزه بوده و قابلیت جذب امواج صوتی را دارد. می توان آنها را جوش داد و جلا داد. دستگیره ابزار، دستگیره سوئیچ، قطعات مبلمان، روکش فرمان، اسباب بازی، قاب عینک، لوازم تحریر و غیره. می تواند در ساخت و ساز استفاده شود.

2. پلی اتیلن ترفتالات

این یک پلی استر خطی است که از پلیمریزاسیون تراکمی ساخته می شود. ساختار پلیمر؛

تعیین می شود. این پلاستیک کریستالی است و در دمای معمولی بسیار زیر نقطه انتقال شیشه ای قرار دارد. هنگامی که به سرعت از حالت مذاب در زیر نقطه انتقال شیشه ای سرد می شود، یک پلاستیک بی شکل به دست می آید. این پلاستیک آمورف هنگامی که در بالای نقطه انتقال شیشه ای گرم می شود، تبلور مجدد می یابد. پلی اتیلن ترفتالات به طور گسترده ای به شکل الیاف استفاده می شود. فیبر از اکستروژن پلاستیک مذاب به دست می آید. از فرم فیبر برای ساخت طناب، فیلتر و پارچه های خاص استفاده می شود. پلی اتیلن ترفتالات به صورت فیلم نیز موجود است. این فیلم از پلاستیک مذاب اکسترود می شود، به سرعت سرد می شود تا شکلی بی شکل ایجاد کند، و سپس کشیده شده و درست بالای نقطه انتقال شیشه ای گرم می شود. کشش ابتدا در یک جهت و سپس در جهت عمود بر آن اعمال می شود. پس از این، فیلم کمی بیشتر گرم می شود و کریستال ها در صفحه فیلم جهت می گیرند. این فیلم دارای استحکام بالا، نفوذپذیر و از نظر حرارتی پایدار است. خواص الکتریکی آن نیز بسیار بالا است. حوزه های کاربردی بسیاری در صنعت برق و الکترونیک دارد. همچنین در کاربردهای مکانیکی مانند واشر و تسمه نقاله استفاده می شود. سایر زمینه های کاربردی شامل دکوراسیون، صحافی، روبان ماشین تحریر و فیلم عکاسی است. همچنین در لولههای فاضلاب و آب تمیز (مورد استفاده در فشار تا 10 بار، تمایل به خزش)، فویلهای مورد استفاده در بستهبندی و تولید مصالح ساختمانی، قطعات قالبگیری تزریقی برای وسایل خانگی و اسباببازی، ظروف، غلاف کابلها و لولهها استفاده میشود. ، و پوشش قطعات ورق فلزی.

3. نایلون

پلاستیک های نوع پلی آمید خطی با این نام عمومی شناخته می شوند. نایلون ها از پلیمریزاسیون تراکمی یک اسید دی بازیک و یک دی آمین به دست می آیند: نایلون ها را می توان با پلیمریزاسیون تراکمی اسیدهای آمینه نیز ساخت: قوی ترین نیروهای بین مولکولی در نایلون ها پیوندهای هیدروژنی هستند. نایلون را می توان با سیم پیچی مذاب به فیبر تبدیل کرد. استحکام کششی الیاف حاصل با کشش افزایش می یابد. در صنعت نساجی در محصولاتی مانند طناب، مو برس و قیطان راکت تنیس استفاده می شود. جذب نایلون رطوبت اتمسفر بیشتر از سایر ترموپلاستیک ها است. میزان جذب بین نایلون های مختلف متفاوت است و بر خواص پلاستیک تأثیر می گذارد. مضرترین آنها مقاومت عایق پلاستیک است که کاربردهای الکتریکی آن را محدود می کند. نایلون باید قبل از ساخت کاملاً خشک شود، در غیر این صورت بخار تولید شده در حین ساخت ممکن است سطح نایلون را خراب کند. قطعات نایلونی را می توان با قالب گیری تولید کرد. ساخت نیز با پلیمریزاسیون نایلون در قالب امکان پذیر است و با این روش می توان قطعات بزرگ تا یک تن را ساخت.

از مهم ترین ویژگی های نایلون ها می توان به استحکام مکانیکی بالا، مقاومت در برابر سایش، حد بالای دمای بالا و ضریب اصطکاک پایین اشاره کرد. نایلون گران است و بیشتر به دلیل ویژگی های خاص آن استفاده می شود. شلنگ فشار قوی، تسمه نقاله، بطری مقاوم در برابر روغن، غلاف کابل مقاوم در برابر سایش را می توان از نایلون به روش اکستروژن ساخت. با افزودن الیاف شیشه به نایلون، استحکام مکانیکی و دمای اعوجاج حرارتی آن افزایش می یابد.

4. پلی کربنات ها

از آنجایی که پلی کربنات یک پلی استر از اسید کربنیک است، این دسته از پلاستیک ها در واقع عضوی از گروه پلی استر هستند. پلی کربنات پایداری ابعادی و مقاومت در برابر ضربه بسیار بالایی دارد. این استحکام مکانیکی خود را در محدوده وسیعی از محدودیت های دمایی بالاتر و پایین تر از دمای معمولی حفظ می کند. در برابر نور نفوذپذیر است و رنگ زرد کم رنگی دارد مگر اینکه رنگدانه اضافه شود. در برابر شرایط آب و هوایی ثابت در فضای باز مقاوم است. اشکال اصلی آن این است که تحت تأثیر برخی شارها قرار می گیرد و باعث ایجاد ترک های تنشی می شود. در بازار پلاستیک به صورت پودر قالب گیری موجود است و برای ساخت با تکنیک های معمولی مناسب است. به صورت فیلم نیز موجود است. در بیشتر کاربردهای این پلاستیک از خواص دی الکتریک آن استفاده می شود. تکیه گاه های هادی حامل جریان، پوشش های جعبه سوئیچ و محفظه های خازن را می توان از جمله این موارد به حساب آورد. در ساخت خازن ها از فیلم پلی کربنات استفاده می شود. کاربردهای مختلفی دارد از شیشه شیر کودک گرفته تا کلاه ایمنی معدنچیان و به دلیل نفوذپذیری در ساخت روکش لامپ و موارد مشابه استفاده می شود.

5. پلی استال ها

ساختار این پلاستیک ها که اساساً پلی فرمالدئید هستند . Ò CH2 – توسط O Òn تعیین می شود. آنها مستقیماً از فرمالدئید ساخته نمی شوند . برای تثبیت پلیمر، لازم است تغییراتی در زنجیره ایجاد شود، در غیر این صورت پلیمر خراب می شود. کیفیتهای مختلفی با وزنهای مولکولی متفاوت وجود دارد، اما بسته به نوع تغییری که در زنجیره ایجاد میشود، میتوان کیفیتهای متفاوتی تولید کرد.

پلی استال ها به صورت پودر در دسترس هستند و می توانند با روش های قابل استفاده برای ترموپلاستیک ها پردازش شوند. پلاستیک دارای استحکام و استحکام بالایی است. بارزترین مزیت این است که این ویژگی ها در محدوده وسیعی از دما، شرایط محیطی و محدودیت های زمانی تغییر نمی کنند. مقاومت در برابر خستگی بسیار خوب است. خواص دی الکتریک خوب است و پلاستیک یک عایق عالی است. اقلام ساخته شده از این پلاستیک با فرآیندهای کارگاهی خراب نمی شوند و ضریب اصطکاک بسیار پایین است.

محصولات تولید قالب پلی استال در بسیاری از مناطق جایگزین آلیاژهای منیزیم ، آلومینیوم ، روی و برنج می شوند. اینها شامل یاتاقان ها، چرخ دنده ها، فنرها، حلقه های زنجیر و کوبنده درب می باشد.

سایر پلاستیک های حرارتی مهندسی

استفاده روزافزون از پلی پروپیلن، نایلون و ABS در مهندسی و پیدایش پلی کربنات و پلی استال ها منجر به تحقیق در مورد سایر ترموپلاستیک ها با خواص مکانیکی بالا شده است. در نتیجه این تحقیقات، سه ترموپلاستیک جدید پدید آمده است. اینها پلی سولفون ها، فنوکسی ها و پلی فنیلن اکسید (PPO) هستند. اگرچه این پلاستیک ها گران تر از پلی کربنات و پلی استال هستند، اما پتانسیل کاربرد آنها در مهندسی بسیار بالاست.